波峰焊與回流(liú)焊的技術詳細(xì)介紹

發布時間:2022-06-22 瀏(liú)覽:次 責任編輯:晉力達(dá)

波峰焊是要先噴助焊劑,再經過預熱(rè),焊接,冷卻區。回流焊是先經(jīng)過預熱區(qū),回流區,冷卻區。另外,波峰焊適用於手插板和點膠(jiāo)板,而且要求所有(yǒu)元件(jiàn)要耐熱,過波峰(fēng)表麵(miàn)不可以有(yǒu)曾經SMT錫膏的元件,SMT錫膏的板子就隻可以過回流焊,不(bú)可以用波峰焊。 波峰焊主(zhǔ)要用於焊接(jiē)插件;回流焊主要焊貼片式元件(jiàn)。下麵晉力達(dá)廠家分享一(yī)下波峰焊與回流焊的技術詳細介紹(shào);

波峰焊

一、波峰焊技術詳細介紹:

波峰焊是將熔融的液態焊料,借助與泵的作用,在焊料槽液麵(miàn)形成特定形狀的焊(hàn)料波,插裝(zhuāng)了元器件(jiàn)的PCB臵與傳送鏈(liàn)上,經過某一特定的角度以及一定的浸入深度穿過焊料波峰而實現焊點焊接的過程。

波(bō)峰麵(miàn)的表麵均被一層氧化皮覆(fù)蓋,它(tā)在沿焊料波的整個長度方向上幾乎都保持靜態,在波峰焊接過程中,PCB接觸到錫波的前沿表麵,氧化皮破裂,PCB前麵的錫波無皸褶地被推向前進,這說明整個氧化皮與PCB以同樣的速(sù)度移動波峰焊機焊點成型:當PCB進(jìn)入波峰(fēng)麵前端(A)時,基板與引腳被加熱,並在未離開波峰(fēng)麵(miàn)(B)之前,整個PCB浸在焊料中,即被焊料所橋聯,但在(zài)離開波峰(fēng)尾端的瞬間,少量的焊料由於潤濕力的作(zuò)用,粘附在焊盤上,並由於表(biǎo)麵張力(lì)的原因,會出現(xiàn)以引線為中心收縮至最小狀態,此時焊料與焊(hàn)盤(pán)之間的潤濕(shī)力大於兩(liǎng)焊盤之間的焊料的(de)內聚(jù)力。因此會(huì)形成飽(bǎo)滿,圓整的焊點,離開波峰尾部的多餘焊料,由於重力的原因,回落到錫鍋中 。

波峰焊機中(zhōng)常(cháng)見的預熱方法(fǎ):

1,空氣對流加熱

2,紅外加熱器加熱

3,熱空氣和輻射相結合的(de)方法加熱

波峰焊工藝曲線解析(xī);

1,潤濕時間(jiān)

指焊點與焊料相接觸後潤濕開始的時間

2,停留時間

PCB上某一個焊點從接觸波峰麵(miàn)到離開波峰麵的時間(jiān)

停留/焊(hàn)接時間的計算方式是:停留/焊接時(shí)間=波(bō)峰寬/速(sù)度

3,預熱溫度

預(yù)熱溫度是指PCB與波峰麵接觸前達到的溫度(見右表)

4,焊接(jiē)溫度

焊接溫度是非(fēi)常重要的焊接參數,通常高(gāo)於焊料熔點(183°C )50°C ~60°C大多數情況是指焊錫爐的溫度實際運行時,所焊(hàn)接的(de)PCB焊點溫度要低於爐溫,這是因為PCB吸熱的結果

SMD元器件預熱溫度:

單麵板組件 通孔器件與混裝 90~100

雙麵板組件 通孔器件 100~110

雙麵板組件 混裝 100~110

多層板 通孔器件 115~125

多層板 混裝 115~125

波峰焊工藝參數(shù)調節:

1,波峰高度

波(bō)峰高度是指(zhǐ)波峰焊(hàn)接中的PCB吃(chī)錫高度。其數值通常控製在PCB板厚度的1/2~2/3,過大會導致熔融的焊料流到PCB的表(biǎo)麵,形成"橋連"

2,傳送傾角

波峰焊機(jī)在(zài)安裝時除了使機器水平外,還應調節傳送裝臵的傾角,通過傾角的調節,可以調控PCB與波峰麵的焊接時間,適當的傾角,會有(yǒu)助於焊料液(yè)與PCB更快的(de)剝離,使之返回錫鍋內。

3,熱風刀(dāo)

所謂熱(rè)風刀,是SMA剛離開焊(hàn)接波峰後,在SMA的(de)下方放臵一個窄長的帶(dài)開口的"腔體",窄長的腔體能吹出(chū)熱氣流,尤如刀狀,故稱"熱風刀"

4,焊料純度的影響

波峰焊接過程中,焊料的雜(zá)質主要(yào)是來(lái)源於PCB上焊盤(pán)的銅浸析,過量的銅會導致焊接缺陷增多。

5,工藝參數的協調

波峰焊機的工藝參數帶速(sù),預熱時間,焊接(jiē)時間和傾角之間需要互相協調,反複調整。

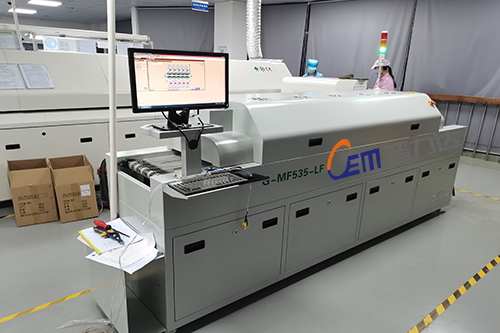

二、回流焊(hàn)技術詳細介紹:

回流焊的核心(xīn)環節是利用外部熱源加熱,使焊料熔化而再次流動浸潤,完成電(diàn)路板的焊(hàn)接過程。

影響回流焊工藝的因素很多,也很複雜,需要工藝人員在生產中不斷研究探討,將從多個方麵來進行探討。

1、 溫度(dù)曲(qǔ)線的建立(lì)

溫度曲線是指SMA通過回流爐時,SMA上某一點的溫度隨時間變化的曲線。溫度(dù)曲線提(tí)供了一種直觀的方法(fǎ),來分析(xī)某個(gè)元件在整個回流焊過程中(zhōng)的(de)溫度變化情況。這對於(yú)獲得最佳的可焊性,避免由於超(chāo)溫(wēn)而對元件造成損壞,以及保(bǎo)證焊接質量都非常有用。溫度曲線采用爐溫測試儀來測試,如SMT-C20爐溫測試儀。

2、 預熱段

該區域(yù)的目的是(shì)把室溫的(de)PCB盡快加(jiā)熱,以(yǐ)達到(dào)第二個(gè)特定目(mù)標,但升溫速率要控(kòng)製在適(shì)當範圍以內,如果過快(kuài),會產生熱衝擊,電路板和元件都可能受損;過慢,則溶劑揮發不充分(fèn),影響(xiǎng)焊接質量。由於(yú)加熱速度較快,在溫區的後段SMA內的溫差較大。為防止熱衝擊對元件的損(sǔn)傷,一般規定最大速度為4℃/s。然而,通常(cháng)上升速率設定為1-3℃/s。典型的升溫速率為2℃/s。

3、 保溫段

保溫段是指溫度從120℃-150℃升(shēng)至焊膏熔(róng)點的區(qū)域。其主要目的是使SMA內各元件的溫度趨於穩定,盡量減少溫(wēn)差。在這個區域裏給予足夠的時間使較大元件的溫度(dù)趕(gǎn)上較小元件,並保證焊膏中的助焊劑得到充分揮發。到保溫段(duàn)結束,焊盤、焊(hàn)料球及元件引腳(jiǎo)上的氧化(huà)物被除去,整個(gè)電路板的溫度達到平衡(héng)。應注意的(de)是SMA上所有元件在這一(yī)段(duàn)結束時應具有相(xiàng)同的溫度,否則進入到回流段將會因為各部分溫(wēn)度不均(jun1)產生(shēng)各種不良焊接現(xiàn)象。

4、 回流段

在這區域(yù)裏加熱器的(de)溫度設臵得最高,使組件的溫度(dù)快速上(shàng)升至峰值溫度。在回流段其焊接峰值溫度視所用(yòng)焊(hàn)膏的不同而不同,一般推薦為焊膏的熔點溫(wēn)度加20-40℃。對於熔點為183℃的63Sn/37Pb焊膏和熔點為179℃的(de)Sn62/Pb36/Ag2焊膏,峰(fēng)值溫度一般為210-230℃,再(zài)流時間不要過長,以防對SMA造成不良(liáng)影響。理(lǐ)想的溫(wēn)度曲線是超過(guò)焊錫熔點的“尖端(duān)區(qū)”覆(fù)蓋(gài)的麵積最小。

5、 冷卻段

這段中焊(hàn)膏內的鉛(qiān)錫粉末已(yǐ)經熔化並充分潤濕被連接表麵,應該用盡可能快的速度來進行(háng)冷卻,這樣將有助(zhù)於得到明亮的(de)焊點(diǎn)並有好的外形和低的接觸角度。緩慢冷卻會導致電路板的更多分解而進入錫中,從而產生灰暗毛糙的焊點。在極端的情形下,它能引起沾錫不良和減(jiǎn)弱焊點結合力。冷(lěng)卻段降溫速率一般為3-10℃/s,冷卻至75℃即可。

深圳市(shì)晉力達電子設備(bèi)有限公司

深圳市(shì)晉力達電子設備(bèi)有限公司