波峰焊接過程中的溫度有什麽特性講解?

發布時(shí)間:2021-03-06 瀏覽(lǎn):次 責任編輯:晉力達

波峰(fēng)焊是讓(ràng)插件板的焊接麵直接與高溫液態錫接觸達到焊接目的(de),其高溫液態錫保持一個斜麵,並由(yóu)特殊(shū)裝置(zhì)使液態錫形成一道道類似波浪的現象,所以叫"波峰焊",其主要材料是焊錫(xī)條。說到波峰焊時,下麵小(xiǎo)晉給(gěi)大家科普一下(xià)波峰焊接過程中的溫度特性。

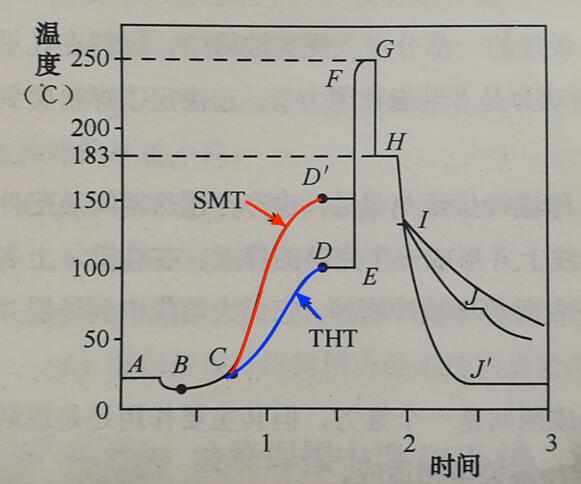

單波峰情(qíng)況下波峰焊接(jiē)溫度(dù)曲線

單波峰焊接時,在波峰焊接過程中,熱能是絕對必需的條件,熱過程的控製及(jí)熱(rè)能的有效利用,是確保波峰焊接效果的重(chóng)要因素。在單波峰(fēng)情況下,PCB在進入波峰焊接(jiē)設備係統後焊接麵上的溫度隨時間的變化關係,當然,對於(yú)不同的設備係統,該曲線會稍有不同,但總的規律是大同小異(yì)的。

當焊接操作開始,操作(zuò)者將室溫PCBA通過助焊劑塗覆區時,印製板的溫度接近於助焊劑的液溫,即圖中B點。塗覆了助焊劑的PCB從C點開始進入預熱區(qū),受熱後助焊劑中的溶劑不斷(duàn)被蒸發,而助焊劑中的固體成分開始分解出能(néng)淨化基(jī)體(tǐ)金屬的活性物質,在PCB到(dào)達D點時,達到預熱所要求的(de)溫度,這是一般的通孔安裝PCBA預熱溫(wēn)度曲線。對於 SMC/SMD的大量應用(yòng)的PCBA,由於PCB基板材質、厚度(dù)、層數、銅箔黏合(hé)劑等因素,決定其熱容量的提(tí)高,預熱溫度也(yě)隨之提高。預熱溫度被普遍提高到與焊接溫(wēn)度的差值小於100℃以內的程度,如(rú)圖中紅色曲(qǔ)線所示(shì)的D'點(150℃左右)。

對於通孔安裝PCBA來說,通過預熱區D點後的PCB,已經位於焊料槽的上方,焊料槽表麵的輻射熱繼續維持對PCB的預熱。PCB保(bǎo)持預熱所達到的溫度(DE段)繼續前進,直到與焊料波峰相(xiàng)接觸的E點。PCB在E點(diǎn)處浸入焊料波峰後溫度急劇上升到達F點,並(bìng)不斷逼近飽和溫度(G點(diǎn)),由F點到G點的區間為熱交換區。F和G之間溫差的大小與預熱過程是否充分有關。PCB板在此區間要經曆3~5s的(de)時間,這個(gè)時間的長(zhǎng)短與PCB上的熱容量有關(guān)。

PCB過了G點開始脫離焊料波峰,焊點上的焊(hàn)料溫度(dù)雖然迅速下降,但焊料仍為液態,溫度降到H點(183℃附近)後並停留(liú)一段時間(曲線保持為水平直線段),放(fàng)出潛熱完成液相(xiàng)到固相的轉變。H→I為自然冷卻段,從I點開始(shǐ)進入強製冷卻區,圖中I→J為強製風冷的冷卻曲線,而I-J則為采用強製液(yè)體冷卻的快速冷卻曲線。

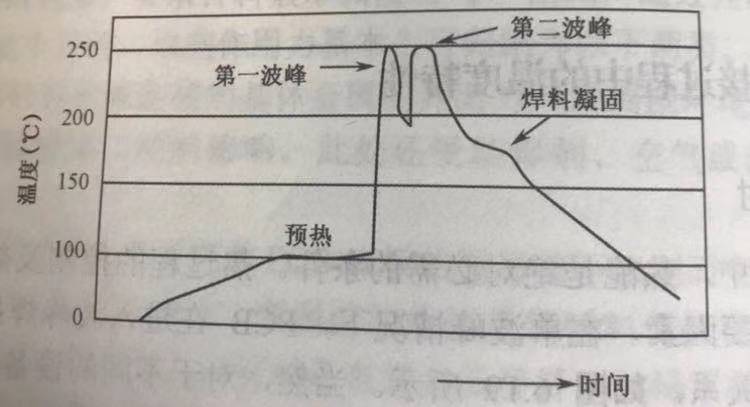

雙波峰焊接時設(shè)備測量溫(wēn)度曲(qǔ)線如圖所示

雙波峰焊接(jiē)時,雙波峰焊接(jiē)由於SMD沒有(yǒu)THD那樣的安裝插孔,助焊劑受熱後(hòu)揮發出的氣體(tǐ)散出,另外,SMD有定的(de)高度和寬度,又是高(gāo)密度貼裝,而焊料表(biǎo)麵有張力作用,因(yīn)而焊料(liào)很難及時濕潤滲透到貼裝元件的每個角落,所以如果采用單波峰焊接,將會出(chū)現大量的漏焊和橋連,必須(xū)采用雙波峰焊接(jiē)才能(néng)解決上述問題。

在前麵的文章已經討論了油除了能減少渣的形成之外,還有下(xià)述三個優點。

①降低了釺料(liào)的表張力,改進(jìn)了潤溫性能(néng)。

②含油(yóu)的釺料表(biǎo)麵比不含油的釺料表(biǎo)麵在獲得 同等的潤溫能力情況下,可降(jiàng)低溫(wēn)度10~16°C。潤溫性改善了,就可以抑製橋連、拉尖等焊接缺陷。在波(bō)峰(fēng)出口處,油能黏附在剝離區釺料的表麵,使這個特殊界麵區和空氣隔離(lí),並在脫離(lí)點上形成由已被(bèi)釺料(liào)潤(rùn)濕並包(bāo)有油層(céng)的銅箔(bó)、包有油層的釺料波以及油膜本身構成的三相係統,使已被釺料潤濕了的銅、釺料波和油(yóu)層之間界麵的表麵能達到(dào)平衡。這和釺料波(bō)直接暴露在大氣中帶上氧化渣時相比,能獲得更加良好的焊點fu形。

③在釺(qiān)料波熱交換區存在油(yóu),在助焊劑離開之後起到了一種附加的(de)助熔作用,這對糾(jiū)正(zhèng)一些外部的浸潤缺陷有著重要的作用。

最後,那(nà)今(jīn)天就先到這裏,想要了(le)解更多波峰焊,歡迎谘詢:0755-2764 2870。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司