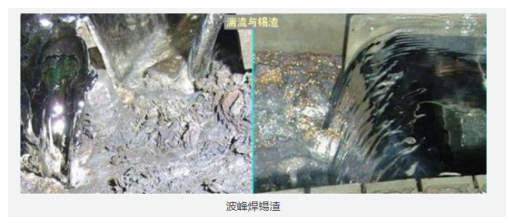

造成波峰焊產生半氧化錫(豆腐渣錫渣)的(de)原因以及解決方(fāng)法

發布時間:2020-12-14 瀏覽:次 責任編輯:晉力達(dá)

波峰焊錫渣多(duō)的原因有很多(duō),波峰焊產生錫渣的主要原因就是波峰焊錫雜質(zhì)過多和操作不當產生(shēng)了半氧(yǎng)化錫渣(豆腐渣錫渣)。下麵晉力達(dá)波峰焊來給大具體講下造成波峰焊(hàn)產生半氧化錫(豆腐渣錫(xī)渣)的原因以及解決方法。(如果你想了解(jiě)更(gèng)多回流(liú)焊或者波峰焊,歡迎谘詢(xún)源頭廠家生產熱線>>>400-9932 122)

造成波峰焊產生半氧化(huà)錫(豆腐(fǔ)渣錫渣)的原因

1、目前市場上部分波爐的設計都不夠(gòu)理想,波太高,台過寬、雙波爐靠得太近以及選用旋轉泵而造成得。波太高,焊料(liào)從掉下來的時候,溫度降低偏差比(bǐ)較大(dà),焊料混合著空氣衝進錫爐中造(zào)成氧化和半溶解現象,導致錫渣的產生。旋轉泵沒有(yǒu)做好預防(fáng)措施,不斷的把錫渣壓到(dào)爐中,回圈的連鎖(suǒ)反(fǎn)應加激錫(xī)渣產生(shēng)。

2、熔(róng)融的錫與(yǔ)空氣接觸麵積越大錫渣越多,如(rú)果噴流出的熔融錫直接跌入錫(xī)爐內容易帶入空氣進入熔融錫內使(shǐ)錫與空氣結合造成半氧化錫。

3、波峰(fēng)焊的溫度(dù)般都控(kòng)製得比較低,般為280℃±5℃(針對鉛SN-CU0.7的錫條來說),而這個溫度是焊料過程中(zhōng)所要求的基本要達到的溫度,溫度(dù)偏低錫(xī)不能達到(dào)個很好的溶解,間接造成錫渣過(guò)多。

4、有沒有經常清理錫渣,使掉下來的焊錫能盡快進入爐中,而不是留在錫渣上麵,受熱不均勻,也會造成錫渣過多。

解決方法有哪些

1.錫渣檢查,檢查錫爐在開啟運作前是否(fǒu)有定(dìng)量的錫渣,要及(jí)時清(qīng)理上次工(gōng)作前留下的錫渣,特別是波馬達區及波流道口區域。

2.錫爐錫量檢查,爐內錫量要保證以停波時接近爐(lú)麵0.5-1cm範圍為宜,如果錫量較少,與空(kōng)氣接觸(chù)麵積大,氧化的機率也大,波瀑布落差(chà)也就大,液錫的(de)衝擊力也變大,激流翻滾,形成的錫渣(zhā)也(yě)會多!建議立即向錫爐裏添加錫條。

3.錫爐溫度檢查,工作溫度偏低時,熱錫(xī)從噴口流回爐內時容易形成暫時不熔(róng)物堆積。建議客戶在產(chǎn)品能允許的承受範圍內,將錫爐工作(zuò)溫度調高些。

4.建議操作人員定時打渣,每天下班前必打渣,打渣時(shí)不用走板,將爐溫升高10℃(實際(jì)溫度(dù))左右再行打渣,打(dǎ)渣時好(hǎo)使用少(shǎo)量還原粉,加速錫與渣的分離,這樣會明顯降低出渣量。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司