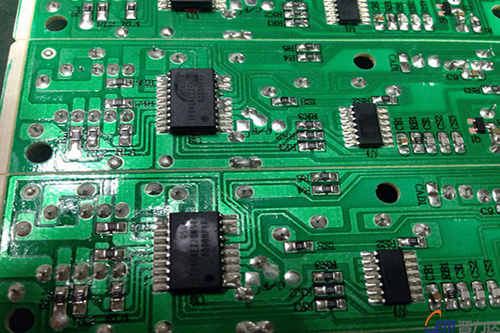

波峰焊錫點不足的原因以及解決方法

發布時間(jiān):2022-05-27 瀏覽(lǎn):次 責任編輯:晉力達

波峰焊缺錫是(shì)PCB 波峰焊的常見缺陷。一般來(lái)說,一些(xiē)大型(xíng)金(jīn)屬(shǔ)部件,如電源模塊等。,都是用接地引腳連(lián)接,散熱(rè)快,不易(yì)焊接。當然,錫高的標準會相應放寬。另(lìng)外,焊(hàn)接溫度低、助焊(hàn)劑噴霧量小、波高小都會導致焊接錫度不夠。提高預熱和焊接溫度以及噴霧更多(duō)的焊劑可以解(jiě)決這個問題。晉力達(dá)在此分享波峰焊錫點不足的(de)原因及(jí)解決(jué)方法。

一、波峰焊錫點不足的原因:

1、PCB預熱和焊接溫度過高,使焊料的黏度過低;

2、插裝孔的孔徑過大,焊料從孔中流出;

3、插裝元件細引(yǐn)線大焊盤,焊料被拉到焊盤上(shàng),使焊點幹癟;

4、金屬化孔質量差或阻焊劑流入孔(kǒng)中;

5、PCB爬坡角度偏小,不(bú)利於焊劑排氣。

6、接頭金(jīn)屬的表麵狀態與形狀的關係;

7、引線的表麵狀態和引線形狀(zhuàng)之間的原因;

8、PCB銅箔的表麵狀態與其形狀的問題(tí)。

9、不規則PCB布線設計與形狀應用的原因;

10、焊盤線,例如:大焊盤,小引線;焊盤引線太粗或太長了(le);

11、焊盤和印刷線之間的連接,焊(hàn)盤和線沒有分割、連接,或者焊盤和線靠得很近(jìn);

盤孔偏心的影響。

二(èr)、PCB 波峰(fēng)焊錫點不足的(de)解決方法:

1、預(yù)熱溫度90-130℃,元件較(jiào)多時取上限,錫波溫(wēn)度250+/-5℃,焊接時間3~5S。

2、插裝(zhuāng)孔的孔徑比引腳直徑大0.15~0.4mm,細引(yǐn)線取下限,粗引線取上線。

3、焊盤尺寸(cùn)與(yǔ)引腳直徑(jìng)應匹配,要有利(lì)於形成彎月麵;

4、反(fǎn)映給PCB加工廠,提高(gāo)加(jiā)工質量;

5、PCB的爬坡角度為3~7℃。

6、改善焊(hàn)接金屬表(biǎo)麵的表麵(miàn)狀(zhuàng)態和可(kě)焊性;

7、正確設計(jì)PCB的圖形和布線;

8、合理調整錫爐的(de)溫度、輸送速度和輸送(sòng)傾角;

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司