波峰焊和回流焊的工藝流程

發布時間:2020-09-08 瀏覽:次 責任編輯:晉力達

一(yī)、波峰焊

波峰焊是指將熔化的軟釺焊料(liào)(鉛錫合金),經電動泵或電磁泵(bèng)噴流成設計要求的焊料波峰,亦可通過向焊料池注入氮氣來形成,使預先裝(zhuāng)有元器件的印製板通過焊(hàn)料波(bō)峰(fēng),實現元器件焊端或引腳與印製板焊(hàn)盤之間機械與電氣連接的軟釺焊。

波(bō)峰焊隨著人們對環境保護意識的增強有了新的焊接工藝。以前的是采(cǎi)用錫鉛合金,但是鉛是重金屬(shǔ)對人(rén)體有很大的傷害。於是促生了無鉛(qiān)工(gōng)藝,采用錫銀銅合金和特殊的助焊劑,且焊(hàn)接溫度的(de)要求更高的預熱溫度。

二、回流焊

回流焊技術在電子製造領域並不陌生,91在线精品一区在线观看電腦內使用的各種板卡(kǎ)上的元件都是通過這種工藝(yì)焊接到線路板上的,這種設(shè)備的內部有(yǒu)一個加熱電路,將空氣或氮氣加熱(rè)到足夠高的(de)溫度後(hòu)吹向已經貼好元件的線路板,讓元件兩側(cè)的焊料融(róng)化後與主板粘結。這種工藝(yì)的優勢是溫(wēn)度易於控製,焊接過程(chéng)中還能避免氧化,製造成本也更容易控(kòng)製(zhì)。

由於電子產品PCB板不斷小型化的需要(yào),出現了片狀(zhuàng)元件,傳統的焊接(jiē)方法已不能適應需(xū)要。起先(xiān),隻(zhī)在混合集成(chéng)電(diàn)路板組裝中采用了回流焊工藝(yì),組裝焊接的元件多數為片狀(zhuàng)電容、片狀電感,貼裝型晶體管及二極管等。隨著SMT整個技術發展日趨完善,多種貼片元件(SMC)和貼裝器件(SMD)的出現,作為貼裝技術一(yī)部分的回流焊工藝技術及設備也得(dé)到相應的(de)發展,其應用日趨廣泛,幾乎在(zài)所(suǒ)有電子產品領域都已(yǐ)得到應用。

三、波峰焊和回流(liú)焊的順序(xù)

波峰焊和回流焊(hàn)工藝順序,其實從線路板組裝原理順序(xù)就(jiù)知道,組裝原理是先組裝(zhuāng)小元件再組裝大元件。貼片元件比(bǐ)插件元件小的多,線路板(bǎn)組裝是按照從小(xiǎo)到大組裝順序,所以肯定是先回流焊再波峰焊。下麵來給大家分享下(xià)回流焊和波峰焊的工藝流程。

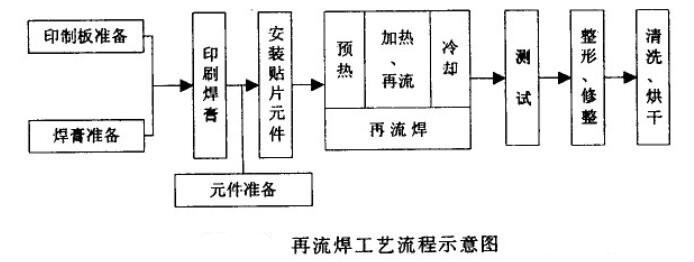

(1)回流焊工藝流程

回流焊加(jiā)工的為表麵貼裝(zhuāng)的板,其流程比較複雜,可分為(wéi)兩種:單麵貼裝、雙麵貼裝。

A.單麵貼裝(zhuāng):預塗錫(xī)膏→貼片(分(fèn)為手工貼裝和機器自動貼裝)→回流焊→檢(jiǎn)查及電測試。

B.雙麵貼裝:A麵預塗錫膏→貼片(分為手工貼裝和機器自動貼裝)→回(huí)流(liú)焊→B麵預塗錫膏→貼片(分為手工貼裝和機器自動貼裝)→回流焊→檢查及電測試。

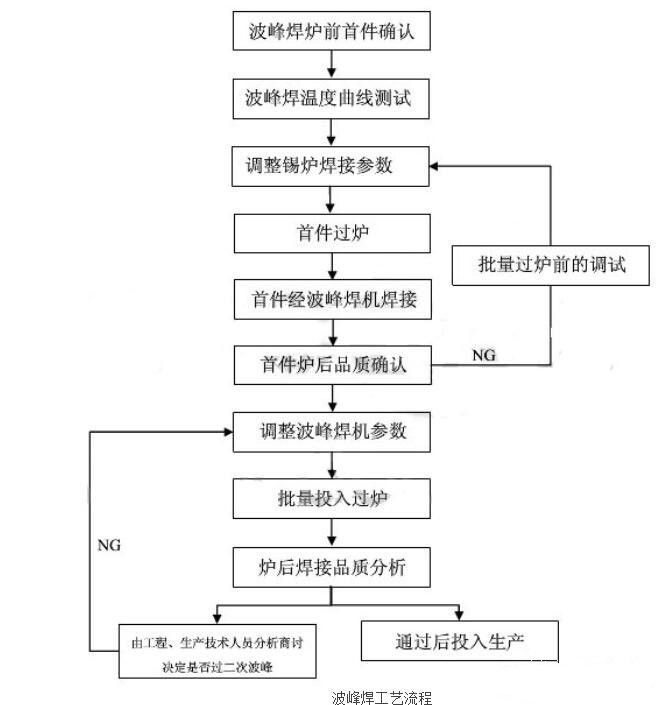

(2)波峰焊工藝流程

將元件插入相應的元件孔中→預塗助焊劑→預(yù)烘(溫度90-1000C,長(zhǎng)度1-1.2m)→波峰焊(hàn)(220-2400C)→切除多餘插(chā)件腳→檢查。

回流焊接的貼片元器件都是比較小的(de)引腳貼裝在線路板上(shàng)的元器件,波峰焊接(jiē)的都是比(bǐ)較大的有引腳的插件元件,插件(jiàn)元件是插(chā)裝在線路板上占用的空間相對比較大。如果先波峰焊工藝,那麽貼片元件的回流(liú)焊接工藝就後完成。按照線路板元件組裝順序,是先回流焊再波峰焊。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司